超越传统解决方案,V-CRT®洁净室技术为未来蓄力

在无菌灌封过程中,制药服务供应商面临着一个愈加矛盾的挑战:年销量超十亿美元的重磅炸弹药物在全世界都有需求,它们所需的大批量生产亦是如此;同时,对罕见疾病研究的加强也在推动小批量产品生产的发展。为了满足这两类产品的不同要求,灵活的制造工艺,特别是那些能够为产品转换进行单独生产线设置的工艺,已然具有决定性的意义。

在无菌灌封过程中,制药服务供应商面临着一个愈加矛盾的挑战:年销量超十亿美元的重磅炸弹药物在全世界都有需求,它们所需的大批量生产亦是如此;同时,对罕见疾病研究的加强也在推动小批量产品生产的发展。为了满足这两类产品的不同要求,灵活的制造工艺,特别是那些能够为产品转换进行单独生产线设置的工艺,已然具有决定性的意义。

此外,全球范围内许多权威机构都对工艺安全提出了越来越严格的监管要求。行业内,多个指导方针陆续出台,包括欧盟GMP指南附录1《无菌治疗性药品的生产》,它被认为是无菌药品制造中最重要的欧盟监管标准。不仅如此,行业对颗粒物的视觉检查也变得越来越严格,其监管趋势正在从如今“基本不含(essentially free) ”的最佳标准,转向 “几乎不含(practically free)”的更高标准。

这些趋势和变化,无疑对药品的无菌灌装提出了更高的要求。首先,生产技术需要提升,以满足这些严格的质量和安全要求;第二,制造商需要预测未来的形式、包装和灌装需求,因此需要具备足够的内置通用性技术予以支持。

目前,市场上有两项高质量无菌药物处理技术,分别是隔离器和RABS。

隔离器是完全密封的单元,与外界环境完全 “隔绝”,它们通常需要经过全面净化处理,这限制了隔离器设备的适应性和效率水平。而RABS技术则涉及环境和药物产品之间的屏障和动态气流隔离,同时具有更快的设置、有效的产品转换和通用性等优势,从而实现多产品的生产操作,缩短生产中的停工时间

随着全球需求的增加和监管要求的提升,药品制造商正在用创新的方法来应对挑战,以超越这两种传统的解决方案。斐特公司的洁净室技术(V-CRT®)就是一种新方法:斐特公司开发了整体的洁净室概念,结合了隔离器和RABS系统的优点,同时也涵盖了与无菌灌装有关的所有工作步骤,包括净化、设置和灌装、监测、分析。V-CRT®旨在优化制药生产过程的通用性和效率,降低了微生物从B级带入A级的风险,同时还能实现产品间的快速切换。

作为CDMO领域的专家,斐特公司的整体洁净室概念考虑了无菌灌装的所有工作步骤。

清除污染

设置和灌装

监测

分析

从一开始就做好严格的准备

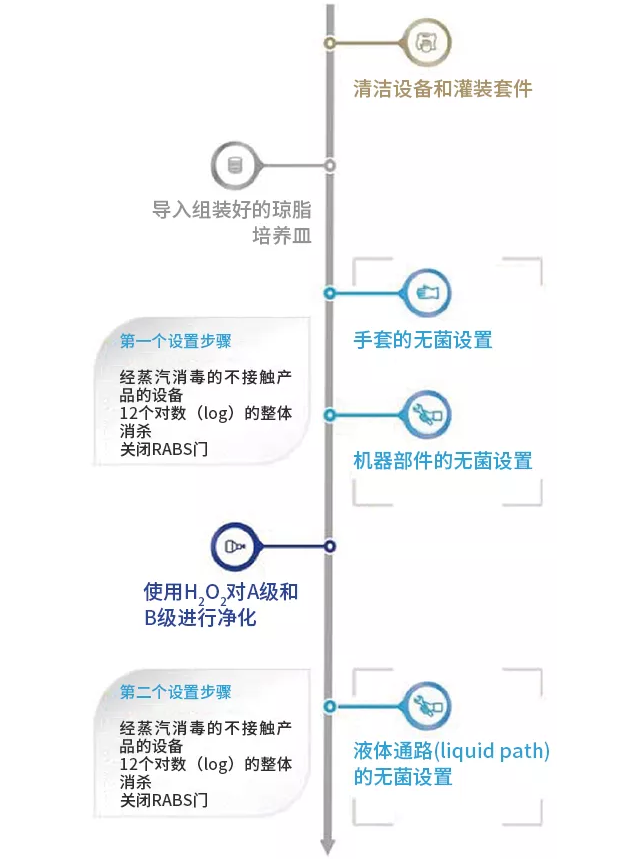

虽然自动过氧化氢净化起到了至关重要的作用,但一些关键的前期工作必须被优先考虑:

在无菌环境下的封闭屏障后准备生产线,进一步提高了通过该系统实现的纯度水平。所有在净化之前或之后带入的设备部件,在进入洁净室之前都要在高压灭菌器中进行蒸汽灭菌。整个方法使人工清洁最小化,减少了停工时间,并提高了整体设备效率(OEE)。

除了这些步骤,在实际净化的准备中,还需要对更多的参数进行监测和控制(如相对空气湿度)。同时,使用可充气的门垫对洁净室进行密封。此时,过氧化氢净化才可以真正开始。

一旦净化开始,建立在洁净室墙壁和天花板中的不锈钢管道系统就会开始工作,通过屏障内外的双物质喷头,将过氧化氢溶液喷入ISO5和ISO7洁净室。因为这些永久安装的喷嘴,整个洁净室得以自动和自主地进行净化处理。

在规定的反应时间之后,层流会对整个洁净室进行冲洗。适当的催化剂确保快速净化,高效空气过滤器(HEPA)防止颗粒物进入室内。净化后90分钟左右,洁净室就可以使用了。

这种自动化的方法,消除了不便的流程,并将人工去污方法(如甲醛熏蒸等)相关的错误来源降至最低。与喷抹消毒相比,自动过氧化氢净化还能提供更好的保护,防止微生物污染。过氧化氢可以消除关键的A级微生物,而且几乎没有残留物,因为该溶液可以迅速分解为水和氧气。

按步骤进行的V-CRT®方法,实现整体的洁净室概念。

一个整体的洁净室概念整合了监测和分析措施,不仅能跟踪无菌灌装过程,还能确保产品和员工都受到H₂O₂的充分保护。屏障内部和外部的传感器被调整用于跟踪不同的变量:两个Polytron传感器测量B级洁净室内的H₂O₂衰减情况,一个Picarro传感器跟踪A级洁净室内的相同过程,还有一个流量计连续测量从屏障区域内进入周围洁净室空气的气流。

分析概念还包括水溶液的过氧化氢分析。因此,WfI(注射用水)或其他产品溶液中的H₂O₂浓度都可以在实验室进行验证。

除了高可靠性和可重复性之外,这种洁净室概念还在速度方面具备显著优势。合适的催化剂和高效的通风系统加强了过氧化氢的降解,让净化周期显著缩短。根据洁净室的大小,整个净化周期可以短至2.5小时,这使得生产准备和洁净室的无菌设置可以立即开始。较短的停工时间简化了流程,提高了整体设备效率(OEE)。

在不久的将来,医药产品的生产将需要大幅提高灵活性,并面临更严格的微生物和颗粒物污染控制要求。世界各地的制药和生物技术公司已经感受到自身在无菌灌装工艺上的压力,其中许多组织已经在相应地调整战略,利用创新的生产方法,加强和推进当前的制造工艺。

利用这些新方法,可以帮助制药和生物技术公司在一个不断变化和具有挑战性的行业中取得成功。正如斐特公司的V-CRT®,创造了能够提供所有基准的制造工艺:安全、通用、高效、高质量,以满足世界动态医疗市场不断变化的需求。

Ute Schleyer博士于2016年被任命为斐特公司的基地和工程发展项目经理,并负责支持制药技术领域的项目。Ute于2007年加入斐特公司,担任无菌生产经理。2008年,她被提拔为生产主管,负责无菌药品的生产和灌装,包括各种单腔和双腔(卡式瓶和注射器)灌装线。Ute还拥有德国法兰克福大学的生物学博士学位。